自動數控車床加工的基本(běn)原則:先進行工件的粗加工,把工(gōng)件的多(duō)餘材料去(qù)掉(diào),然後進行精加(jiā)工;加工中應避免振動的發生;避免工件加工時的熱(rè)變性,造成的振動發生有很多原因,可能是負載過大;可能是自動(dòng)數控車床(chuáng)和工件的共振,或者可(kě)能是自動數控車床的剛性不足,也可能(néng)是刀具鈍化後造成的,我(wǒ)們可以通過下述方法來減小振動;減小橫向進給量和加工(gōng)深度,檢(jiǎn)查(chá)工件裝夾是否牢靠,提高(gāo)刀具的轉速後者降低轉速可以降低共振,另外,查(chá)看是否有必要的更換(huàn)新的刀具。

所以(yǐ),溫度監(jiān)測(cè)在自動數控車床故障診斷中占有重要地位。所謂溫度監測是指利用各種測溫儀器,測量(liàng)機械裝置(zhì)的溫升情況,並與機械裝置正常運行時(shí)的溫度進行比較,從(cóng)而診斷出發生故障的零件和故障程度。在立自動數控車床(chuáng)的故障(zhàng)診斷與監測中,測溫方式可(kě)分為接觸式測溫和非接(jiē)觸式測(cè)溫兩大(dà)類。

數控走(zǒu)心機(jī)切削加工中(zhōng),零件尺寸可能(néng)很(hěn)小,而采用何種刀具和加工方案可以有多種(zhǒng)選(xuǎn)擇。由於切削加工麵臨各種挑戰(如很小的(de)尺寸公差、嚴格的質量要求、難加工材料等),因此選用正確(què)的加工方(fāng)法至關重要。通(tōng)過(guò)優化微小零件的加工工藝,可以(yǐ)節約(yuē)零部件材料、縮短加工周期、降低刀具(jù)成本、減少機床閑置時間和提(tí)高零部(bù)件加工質量。隨著技術的不斷進步(bù),為了幫助提高微小零件的生產效率,擁有一個可靠的、能提供(gòng)應用支持和(hé)技術谘(zī)詢的刀具合作夥伴十(shí)分重要。通常,根據不同的(de)行業(yè)和加工(gōng)類型來確定切削工藝的改進是一個很好的(de)切入點。

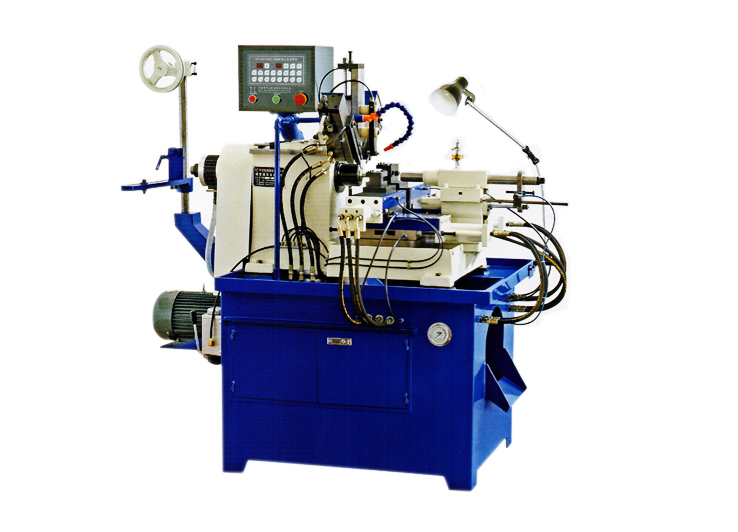

數控(kòng)機床是按照事先編製好的加工程序,自動地(dì)對(duì)被加工零件進行加工。我們把零件的加工工藝路線、工藝參數、刀具的運動軌跡(jì)、位移量、切削參數以及(jí)輔助功能,按照數控機床規定的指令代碼及程序格式(shì)編寫成加工程(chéng)序單,再把這程序單中的內容記錄在控製介質上(shàng),然後輸入到(dào)數控機床的(de)數控裝置中,從(cóng)而指揮機床加工零件。